摘要: 52030C10-PCD2介绍了一种基于CAN 总线的塑窗焊接清理生产线控制系统。论述了CAN 总线的特性和设计应用、系统的硬件结构,控制原理等。由于采用全数字CAN 网络技术,数据传输安全准确、系统稳定可靠。

关键词: CAN 总线;PCC;IPC;PANELWARE;协议;现场总线

1 前言

随着计算机技术、通信技术、网络技术在工业生产、过程控制中的不断推广应用,工业控制过程对现场信号的传输和数据交换的要求也越来越高,由于全数字信号系统较之传统模拟信号具有抗干扰性强、速率高、建设周期短等特点,数字化的现场总线迅速成为当前工业控制领域的一个焦点。目前,市场上有多种现场总线技术如HART、PROFIBUS、FF 等, 其中CAN (Controller Area Network) 现场总线是德国BOSCH 公司推出的一种现场总线的标准,根据ISO 组织的OSI (开放系统互连) 的要求,其具有物理层、数据链路层和应用层。CAN 总线基于令牌协议,在物理上是总线结构,协议的制定包含优先级,状态变动和控制权移交等关键技术。本文介绍了一种基于CAN 总线的生产线控制系统,具体阐述了奥地利贝加莱公司的自控产品通过CAN 网络在塑料门窗焊接清理生产线的实际应用及特点。

2 CAN总线的基本特性

2. 1 现代工业系统的特点

(1) 52030C10-PCD2系统的开放性。开放系统是指通信协议公开,各不同厂家的设备之间可互连为系统并可实现信息交换。这里的开放是指相关标准的一致性、公开性,强调对标准的共识与遵从。开放系统把系统集成的权利交给了用户。用户可按自己的需要和考虑,把来自不同供应商的产品组成大小随意的系统。

(2) 可互操作性与互用性。指实现互连设备间的信息传送与沟通以及对不同生产厂家的性能类似的设备可实现相互替换。

(3) 现场设备的智能化与功能自治性。它将传感测量、补偿计算、工程量处理与控制等功能分散到现场设备中去完成,因此,仅靠现场设备即可完成自动控制的基本功能,并可随时诊断设备的运行状态。

(4) 系统结构的高度分散性。构成一种新的全分散型控制系统的体系结构。从根本上改变了现有集散控制系统体系,简化了系统结构,提高了可靠性。

(5) 对现场环境的适应性。系统具有较强的纠错能力,并可满足安全防爆要求。

2. 2 现场总线的优越性

(1) 节省硬件数量与投资。

(2) 节省安装费用。

(3) 节省维护费用。

(4) 用户拥有高度的系统集成主动权。

(5) 提高了系统的准确性与可靠性。

(6) 设计简单,易于重构。

2. 3 CAN总线技术特性

52030C10-PCD2 从物理结构上看,CAN 属于总线式通讯网络,与BITBUS ,RS485 相似,又有本质区别。它是一种专门用于工业自动化领域的网络,不同于以太网等管理和信息处理用网络。其物理特性及网络协议特性更强调工业自动化的底层监测及控制。它采用了最新的技术及独特的设计,其可靠性和性能超过了已陈旧的现场通讯技术, 如RS485 ,BITBUS 等。CAN 具有下列主要特性:

(1) CAN 插卡可任意插在PC ,XT ,AT 兼容机上,方便地构成分布式监控系统。

(2) CAN 可以多主方式工作,网络上任意一个节点均可在任意时刻主动地向网络其它节点发送信息,而不分主从,通讯方式灵活。利用这一特点也可以方便地构成(容错) 多机备份系统。

(3) CAN 无破坏性地基于优先权的仲裁,可满足不同的实时要求,有效避免了总线冲突。

(4) CAN 可以点对点,一点对多点(成组) 及全局广播等几种方式传送和接收数据。

(5) CAN 采用短帧结构,每一帧有效字节为8个,这样传输时间短,受干扰概率低,重新发送时间短。

(6) CAN 每帧信息都有CRC 校验及其它检错措施,保证了数据的出错率极低。

(7) 暂时错误和永久性故障的故障节点的判别以及故障节点的自动脱离。

(8)NRZ 编码/ 解码方式,并采用位填充(插入) 技术。

(9) 通讯介质采用双绞线,无特殊要求。

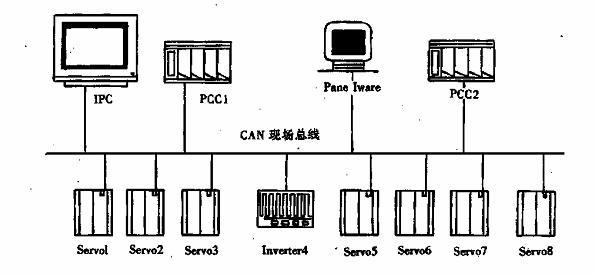

3 塑窗生产线控制系统的设计和原理(图1)

图1 系统结构图

3. 1 控制系统的设计

52030C10-PCD2 塑窗生产线的要求为数控三轴焊接机,冷却中心,数控四轴清角清缝机联成一体,加工数据及工作情况信息共享,根据工厂的要求,焊接机和清理机即可同时工作,实现流水线生产,又可设定单独工作。为此,焊接机和清理机各设一台人机界面,实时监测设备运行情况。实际生产计划根据生产调度人员的安排,利用专用数据处理软件包,生成指令软盘来管理设备运行,运行人员每班仅需将软盘插入计算机软驱内,便可按照软盘的加工参数,实现自动加工。

如图1 所示,生产线控制系统采用贝加莱公司的整套自控系统设备来实现CAN 现场总线数据处理, 焊接机采用工业控制用计算机PROVIT2000 作为监测设备,在清理机设置一台人机面板PANELWARE ,焊接机控制器为PCC1 ,清理机控制器为PCC2。在CAN 网络上,主站为工控机,可编程控制器PCC 和人机面板PANELWARE ,通过CAN 网络实现主站之间的数据通信。从站为传动装置,伺服驱动器(用于伺服电机定位) 和变频驱动器(用于交流电机调速) ,从站取不同的站号,依次设为1 ,2 ,3 (3 轴伺服驱动用于焊接) ,4(变频实现机械手运动) ,5 ,6 ,7 ,8 (4 轴伺服驱动用于清理) 。

3. 2 控制原理

3.2.1 焊接机控制原理

52030C10-PCD2 焊接机控制原理为:工控机读取软盘信息,通过CAN 总线传递到可编程计算机控制器PCC1中,操作人员按照预先切割好的PVC 型材,放置到加工位置,PCC1 根据加工参数,使用贝加莱的专用NCACTION 函数,通过CAN 网络传输数据,控制指定的从站伺服驱动器,直线定位运动,配合其它IO 端口输出,从而达到加热焊接的要求,同时通过NET2CAN 函数,读取清理机PCC2 的状态信息,如果正常,便通过传送带将焊接好的窗框传送到冷却中心;如果异常,便暂停传送,以免堆料窗框在冷却中心冷却,然后由机械手传输到清理机实现清角焊缝。

3.2.2 清理机控制原理

52030C10-PCD2清理机控制原理为: PCC2 根据与PCC1 之间进行的NET2CAN 数据交换,得到焊接的型材序号,通过CAN 网络在人机面板上实现实时工况显示,通过贝加莱FRAME DRIVER 帧通信软件包,仿真伦次变频电机的CAN 通信协议,控制电机实现机械手的往复运动,将冷却中心焊接冷却后的窗框用机械手拉到加工指定区间,随后推料器将窗框推到三角加工区内;PCC2 根据加工参数,使用NCACTION 函数,通过CAN 网络,控制指定的四台从站伺服驱动器联动,根据直线或园弧插补要求,实现CNC 曲线的定位,结合其它工件动作,达到清内角,外角,缝隙的目的,同时将当前状态通过NET2000 CAN—Write 函数写到焊接机控制器PCC1 里,保证加工状态的信息共享。

4 系统特点

(1) 生产线主站为工控机,人机面板,两个PCC 可编程控制器,从站为七个ACOPOS 伺服驱动器和一个伦次变频驱动器。有极高的系统集成度。

(2) 主站之间采用贝加莱公司通用CAN 网络PVI 传输协议,在软件中设定不同通信站点,方便系统之间的相互连接,组网简单明了。

(3) 系列产品作为从站时,仅需设定拨码开关为从站地址,与主站采用专用的CAN 通信函数,具有可靠、高速、简单的优点。

(4) 与其它产品进行CAN 网络通信时,可按照对方提供的CAN 网络通信协议,采用贝加莱特有的自由通信软件包( FRAME DRIVER) ,依据通信对象、数据格式、传输速率,编制对方协议,实现相互连接,数据双向交换的目的。

(5) 控制器PCC 与伺服, 变频驱动器采用CAN 总线连接,节省了以往需要的大量信号线。同时,控制器可以节省许多的编码器信号采集模块及输出控制模块。

(6) 由于采用全数字CAN 网络技术,数据传输安全准确,避免了模拟信号给定精度低,容易受到外界环境干扰的缺点。

Copyright © 2022-2024 厦门雄霸电子商务有限公司 版权所有 备案号:闽ICP备14012685号-33